Herr Süß, Ihre Firmierung enthält die Bezeichnung “Additive Manufacturing”. Andere nennen es schlicht “3D-Druck”. Wie erklären Sie den Unterschied?

Die Begriffe “Additive Fertigung” und “3D-Druck” werden synonym verwendet. Das ist grundsätzlich korrekt. Zumal bei der selbsterklärenden Bezeichnung 3D-Druck alle sofort wissen, was gemeint ist. Wichtig ist: Bei wirtschaftlicher Anwendung oder in der Forschung sprechen wir lieber von additiver Fertigung. Das betont das komplexe Verfahren, zu dem auch die Produktentwicklung gehört. Ich nenne es manchmal “industriellen 3D-Druck”, um Know-how und Technologie von den Heimgeräten abzugrenzen.

Für welche Aufgaben eignet sich die additive Fertigung?

Übergeordnet handelt es sich um ein Verfahren, mit dem Unternehmen ihre Bauteile in kleinen Stückzahlen kostengünstig herstellen. In wenigen Stunden fertigt ein Drucker geometrisch komplexe Teile, deren konventionelle Produktion einige Wochen dauern würde. Diesen Zeitvorteil bietet keine andere Technik.

Kleine 3D-Druck-Consumergeräte sind den meisten bekannt. In welchen Größenordnungen arbeitet die professionelle additive Fertigung?

Die kleinsten gedruckten Bauteile sind kaum stecknadelkopfgroß. Andererseits können ganze Häuser gedruckt werden. In Amsterdam wurde eine Brücke aus Metall per 3D-Druck hergestellt. Doch das sind Extreme. Weder die kleinsten noch die größten Bauteile gehören zum Tagesgeschäft. Mehr als 80 % der gedruckten Teile passen in einen Schuhkarton. Wir unterscheiden sehr genau, was technisch möglich und sinnvoll ist.

3D-Druck wird häufig mit Prototypenbau verbunden. Ist die Technik für die Serienproduktion reif?

Der Prototypenbau gehört noch immer zu den wichtigen Aufgaben. Nur so lassen sich wichtige Zwischenversionen in der Produktentwicklung schnell und günstig herstellen. Die Druckverfahren und -materialien wurden in den vergangenen Jahren enorm weiterentwickelt. Immer mehr Bauteile eignen sich inzwischen für den 3D-Druck in Serie.

Was spricht dafür?

Meist entscheiden die geringeren Kosten. Doch auch die technischen Möglichkeiten und der Zeitfaktor zählen. Werkzeuge für die konventionelle Fertigung erfordern große Investitionen, bevor das erste Teil produziert werden kann. Die additive Fertigung benötigt keinen technischen und zeitlichen Vorlauf.

Dazu realisieren wir mit diesem Druckverfahren komplexe Baugruppen in einem Stück. Mit Dreh- und Frästeilen bestünden sie aus zehn oder mehr Einzelteilen.

Ein weiterer Vorteil ist, dass ein Bauteil erst bei Bedarf gedruckt wird. Es kommt sozusagen per Knopfdruck aus dem “digitalen Lager”. Damit entfallen Kosten für die vorhaltende Produktion und physische Lagerung.

Wie lange dauert der Prozess einer additiven Fertigung von der Planung bis zum fertigen Produkt?

Das ist sehr unterschiedlich, wir müssen Entwicklung und Produktion deutlich trennen. Der reine Druck dauert meist wenige Stunden oder wird über Nacht aktiviert.

Der Entwicklungsprozess hängt von dem Bauteil ab. Wir haben kürzlich eine Sensorhalterung entwickelt. Ein einfaches Teil mit zwei Schraubenlöchern. Für das Design und die Konstruktion brauchten wir eine Stunde. Komplexere Komponenten benötigen teils monatelange Entwicklung. Dabei geht es um minimale Details, damit sie zu einem gut performenden, kostenoptimierten Bauteil werden.

Dieser Prozess ähnelt der konventionellen Fertigung. Doch wir können jederzeit und günstig einen Prototyp ausdrucken. Das reduziert die Entwicklungszeit deutlich.

In der aktuellen Krisenlage sind Lieferketten dramatisch gestört. Welche neuen Chancen schreiben Sie der additiven Fertigung zu?

Nicht nur die Ukraine-Krise unterbricht Lieferketten. Schon die Pandemie hat Engpässe verursacht. Es wird immer wichtiger, quasi per Knopfdruck ein Bau- oder Ersatzteil ohne die Abhängigkeit von Lieferwegen und -zeiten zu beschaffen. Die Industrie wird die Chance nutzen und zeigen, was sie kann. Einen großen Schub hat die Branche der additiven Fertigung bereits bekommen. Zu Beginn der Pandemie wurden in Deutschland mit der 3D-Druck-Technologie beispielsweise Atemgeräte und Face Shields für medizinisches Personal gedruckt.

Warum lohnt es sich auch bei rein temporären Engpässen, vorhandene Bauteile für einen 3D-Druck neu zu konstruieren?

Entscheiderinnen und Entscheider schauen bei einer unterbrochenen Lieferkette auf Zeit und Kosten. Hier geht es nur um Lösungen, denn jedes Teil gehört zu einem großen Ganzen. Stehen die Bänder still oder laufen sie, das ist die Frage. Vorteil bei den Neukonstruktionen via 3D-Druck: Wir optimieren das Bauteil in den Funktionen, der Performance, der Effizienz.

Das Risiko für Engpässe lässt sich senken, bevor die Lieferketten stehen. Bereits im Entwicklungsprozess von Bauteilen für die konventionelle Herstellung sollten Unternehmen parallel eine 3D-Druck-Variante als Backup anlegen. Das empfehle ich dringend für eine höhere Lieferkettensicherheit.

Wie schätzen Sie die Differenz der Produktionskosten von konventioneller und additiver Fertigung ein?

Das hängt von dem Bauteil ab – und von der benötigten Stückzahl. Bei einem hohen Bedarf rentiert sich meist die konventionelle Herstellung. Bei komplexen, multifunktionalen Spezialteilen in geringer Menge rechnet sich die additive Fertigung besser. Die Produktion eines Teils mag teurer sein, dafür ist der Gesamtprozess deutlich günstiger.

Wie verdeutlichen Sie das einem Unternehmen anhand eines konkreten Beispiels?

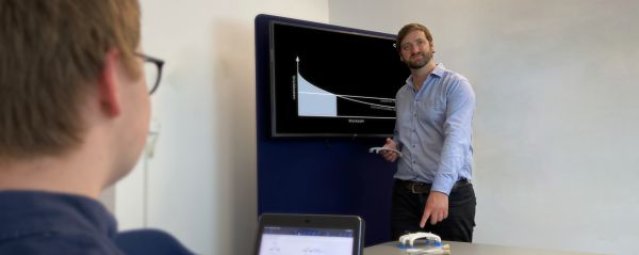

In einem Diagramm skizziere ich die Kosten pro Bauteil bei steigender Stückzahl. Die Graphen von additiver und konventioneller Fertigung lege ich übereinander.

Beispielsweise entstehen für ein Spritzgussteil hohe Werkzeugkosten als Anfangsinvestition. Damit ist die erste produzierte Einheit extrem teuer. Mit jedem weiteren Stück sinkt die Kurve. Bei der additiven Fertigung sind die Kosten pro Stück linear. Links von dem Schnittpunkt der beiden Graphen ist 3D-Druck günstiger, rechts davon konventionelle Verfahren.